摘要:针对目前市场上3种不同类型的小喷房的不足之处进行了总结,并介绍了OptiBox小件手动喷房在节能、防尘、降噪和安全方面进行的改进。

关键词:小型喷房 粉末涂装 污染和安全

0 引言

随着我国对VOC排放控制日趋严格以及现场作业人员对于生产环境和安全的要求日益提高,“漆改粉”已经成为不可阻挡潮流。在《涂料行业“十四五”规划》中提到,随着产业结构的调整,到2025年,环境友好型涂料品种将占涂料总产量的70%无机涂料网cnwjtl.com。作为典型的环境友好型涂料,粉末涂料的品种和产量都在提升。粉末涂料和涂装行业正处于百年未遇之大变局中。不少传统的涂料公司纷纷布局粉末涂料领域,由此也带来了研发粉末用的小型喷房需求。而节能降耗、防止污染和安全生产已经成为该类喷房设计亟待提升的课题。本文就是在样板等小件粉末喷涂用喷房的设计上,对上述课题进行探索。

1 小型喷房的常见形式和不足之处

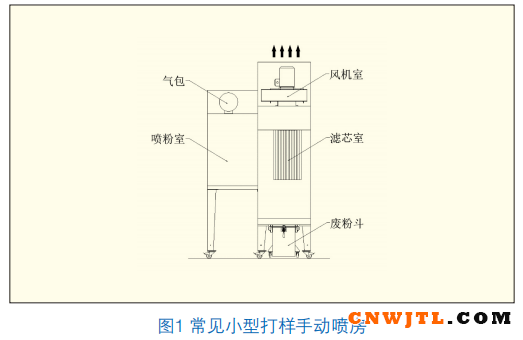

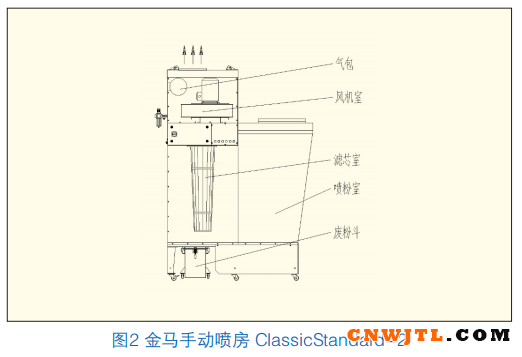

根据调研,目前市场上小型手动喷房的常见型式有下图几种(如图1、图2、图3所示)。

此类喷房,结构虽较为简单,但也存在可以进一步优化的空间,主要有如下5点:

(1) 多数采用2.2 kW的电机,风量超过实际需求,能耗较高;

(2) 采用一台过滤器接多喷房形式则能耗更高,因满负荷工作情况并不多,吸风不稳定;

(3) 设备运行时噪音较大,现场实测为90分贝左右;

(4) 滤芯反吹普遍采用直吹式,反吹时噪音巨大且由于滤芯前无遮挡直对开口会产生大量粉末涌向喷粉室,造成2次污染;

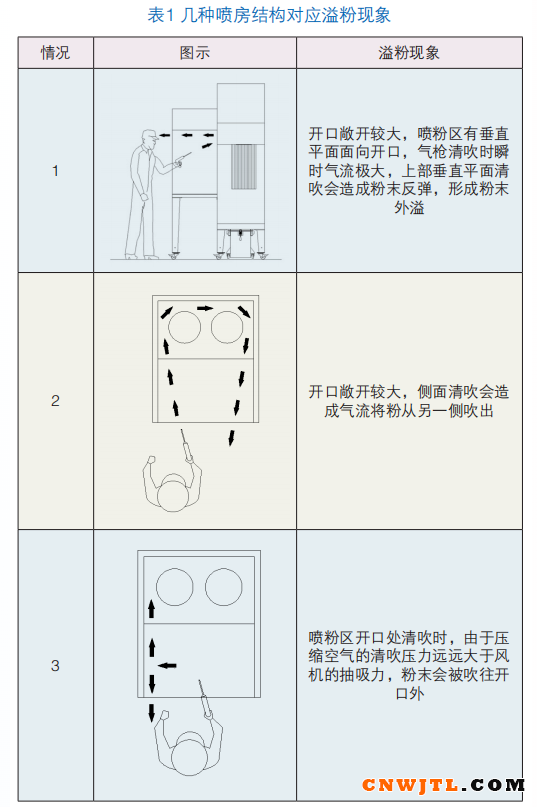

(5) 工件/样板量少品种多,需频繁换粉,几乎每次试喷完都需要清理喷房,一般采用气枪进行清吹。经过调研及测试,喷房结构存在如表1所示几种情况时,用气枪清理喷房,几乎无法避免粉末外溢。

滤芯前无遮挡直对开口会产生大量粉末涌向喷粉室,造成2次污染;

(5) 工件/样板量少品种多,需频繁换粉,几乎每次试喷完都需要清理喷房,一般采用气枪进行清吹。经过调研及测试,喷房结构存在如表1所示几种情况时,用气枪清理喷房,几乎无法避免粉末外溢。

2 改进方案

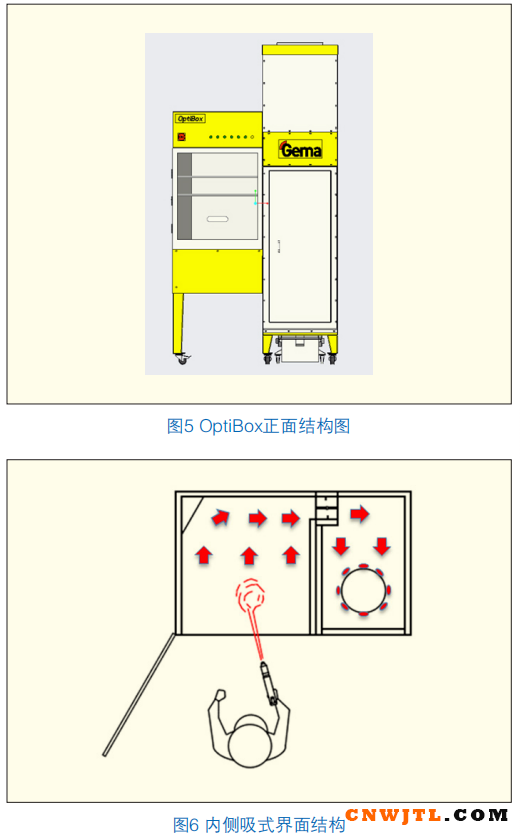

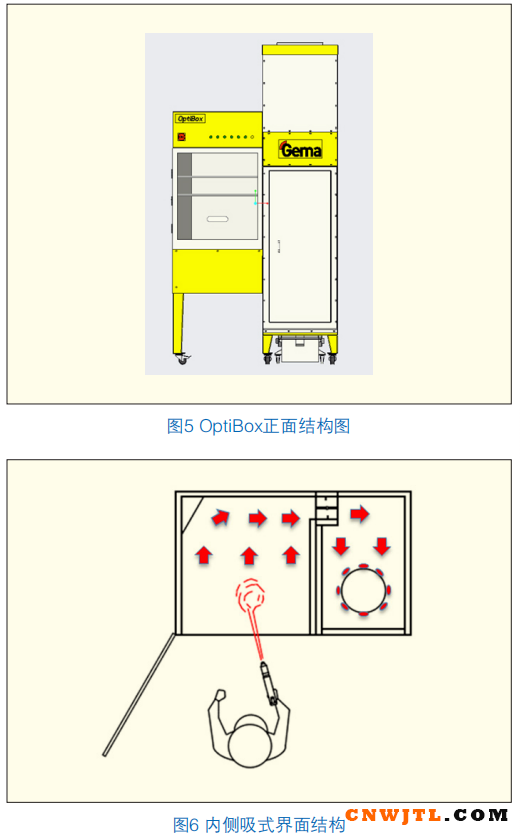

针对市场面出现的新形势、新情况、新要求,金马涂装上海设计团队在最新研发的小型喷房——OptiBox(如图4)上进行了相关的探索,针对传统小型喷房的不足之处进行了改进,以适应国家提出的新发展理念。

2.1 节能降耗

以金马的ClassicStandard-2手动喷房(图2)为例,该喷房电机功率为2.2 kW,风量范围在3000~3800 m³/h,开口为H1500 mm×W1400 mm。对于小型工件/试样喷涂来说,该喷房尺寸偏大,能耗较高,不利于国家当前提倡的“双碳”目标实现。经过反复实验和测算,我们发现开口减小到H800

mm×W700 mm,风量范围在1500~2200 m³/h,是最有利于样板类小工件喷涂的,而对于这个风量,选用1.5 kW功率的风机即可满足需要,从而实现了节能降耗的目的。

2.2 防止污染

2.2.1 粉末污染

(1) 喷房材料选用的是不易粘粉的PVC,而结构上采用内侧吸式(如图5、图6),再配合高效过滤筒的使用,使喷涂时绝大多数的过喷粉从喷粉区被吸进滤芯室后实现“卫生排放”,即回流到作业区的空气含尘量不超过3 mg/m3。

(2) 喷房清理时粉末外溢,一直是粉末喷涂用户十分头痛的问题之一。针对溢粉问题,OptiBox手动喷房做了专门优化设计,改变了传统喷房敞开清理方式。在开口处设计了专用清理门,清理时关上,即可将粉末彻底“锁”在喷房内。该门配备密封条的同时结合风机吸力,可确保密封性。门板选用带腰孔的透明PVC材料制作,结合专用长嘴吹气枪伸入腰型开口进行清吹,可以实现在完全密闭的状态下对喷房进行全方位、无死角、可视化的清理。另外,考虑到工件挂杆背面无法清吹到的特点,在外部设计了旋转手柄连通内部挂杆,实现挂杆的彻底清理。

(3) 为了解决小型喷房滤芯反吹时的2次污染,OptiBox喷房在喷粉区和滤芯室之间配置了电动风阀。结合PLC电路控制,可确保仅在风阀关闭的情况下滤芯才能被反吹,有效地隔绝了滤芯上吹落的粉末外溢,不再造成2次污染。因此OptiBox小件喷房无论是在换色清理还是滤芯反吹时,均杜绝了溢粉现象。

2.2.2 噪音污染

(1) 由于小件/打样喷房大多是放在室内狭小的空间内,现场噪音污染也是客户关注的焦点。OptiBox喷房在选用了合适的小风量风机后,作业过程中的噪音明显地降低了。

(2) 滤芯反吹发出声音也是主要的噪音污染源。与清吹爆炸头,文氏管等直吹相比,旋转翼具有耗气少、清吹气流分布均匀,声音轻等特点。OptiBox喷房配置的旋转翼在清吹时,通过PLC控制,可预先使滤芯室成为一个单独的隔离间,从而最大限度地降低了噪音。采用了以上降噪设计后,经实测,无论是在设备周围、喷粉区开口还是在清吹滤芯时,噪音均能达到75分贝以下。

2.3 安全生产

所谓“安全生产”,是指在生产经营活动中,为了避免造成人员伤害和财产损失的事故而采取相应的事故预防和控制措施,使生产过程在符合规定的条件下进行,以保证从业人员的人身安全与健康,设备和设施免受损坏,环境免遭破

坏,保证生产经营活动得以顺利进行。根据上述定义,在设计喷房时不但需要防止粉尘和噪音这些看得见和听得见的对生产人员产生的伤害,更需要对一些未知的可能发生的事故进行预防。

(1) 在静电粉末喷涂中,防静电不但是工艺上的要求,也是安全上的要求。为此OptiBox喷房除了对不锈钢挂杆进行了接地满足工艺需要之外,还采用了不锈钢的喷房底板和难燃的PVC喷房壳体以及表面电阻率小于1×103 Ω的覆

铝膜滤筒。从而确保在整个工艺流程中任何一个部件都是无静电积聚的,杜绝因静电而产生的危害。

(2) 防止设备因各种原因而产生火花。OptiBox回收单元的旋转部分采用了不同的材料,如风机采用了喉口防爆形式,旋转翼采用的是铝合金材质,而滤芯骨架则为镀锌铁板,确保了即使发生意外,二者发生摩擦时也不会有火花产生。

(3) 粉末最低爆炸浓度的校验。OptiBox的喷房采用的是喷粉室与回收单元滤芯室直接联通的结构,中间无管道联接。而此类小喷房大多是用于打样喷涂,喷涂多为少量非连续式。以金马的配套的实验室喷枪OptiFlex Pro CF为例,实测时配上一个标准300 mL粉杯,将出粉量调到60 g/min,基本上2 s就可以完成一个样板件的喷涂。考虑到各家的粉末不同,按非常保守的100 g/min和50%的上粉率计算,实际漂浮于空气中的粉末仅1.67 g。基于上述设计和应用状况,在正常的生产过程中,除喷枪出口等局部区域外,喷粉室内悬浮粉末平均浓度将远低于该粉末最低爆炸浓度值一半,即使未知其最低爆炸浓度(MEC),也不会超过10 g/m3(10 g/m3是现行欧洲标准,现行国家标准是15 g/m3)。

(4) 由于世界各地的安全标准不尽相同,OptiBox喷房除了配置防爆电机外也为滤芯室预留了无焰泄爆阀的接口。结合电动风阀的自锁关闭功能,可有效地隔绝喷滤芯室与外部的联系,即使发生爆炸也能安全泄爆。普通静电粉末涂料的最大爆炸压力P max=0.65 MPa,爆炸指数K max=8.6 MPa·m/s. 但考虑到用户的不确定因素,我们选用了爆炸系数较大的粉末,其最大爆炸压力P max=0.79 MPa,爆炸指数K max=26.9 MPa·m/s作为计算依据,通过计算得到Predmax=0.03 MPa。为了保证OptiBox喷房在Predmax泄爆压力下,仍能维持结构稳定,不发生爆破垮塌。我们对其进行极限分析,极限载荷分析方法是基于极限分析理论评定元件是否发生塑性垮塌的一种方法,这种方法基于极限分析原理,通过弹性-全塑性模型和小位移理论用数值分析方法确定极限载荷,而这个载荷就是总体塑性垮塌载荷。

通过建立OptiBox喷房回收三维模型并进行计算。该喷房主箱体厚度是3 mm,风阀及底部箱体厚度是2 mm。根据极限分析,该回收单元在P=0.03 MPa泄爆压力下计算收敛,获得平衡解,说明在该载荷作用下,结构仍能维持稳定,没有发生塑性垮塌,验证了OptiBox喷房整体的安全可靠。

3 结语

本文分享了金马涂装(上海)有限公司设计的小型工件粉末喷涂用喷房在降低设备能耗方面的经验,介绍了小型喷房实现完全无粉尘外溢的清吹方案,强调了喷房设计在安全生产方面的各种要素。希望此文能起到抛砖引玉的作用,为其他类型的喷房改进和改善提供一些参考。